Transmisi semi-otomatis (juga dikenal sebagai transmisi manual clutchless, dual-clutch transmission, transmisi manual otomatis, e-gear, Shift-Tronic, flappy paddle gearbox , atau Direct Shift Gearbox) adalah sistem yang menggunakan sensor elektronik, prosesor dan aktuator untuk melakukan pergantian gigi sesuai perintah pengemudi. Hal ini menghilangkan kebutuhan untuk pedal kopling yang sebaliknya pengemudi hanya perlu menekan sebelum membuat perubahan posisi gigi, karena kopling itu sendiri digerakkan oleh peralatan elektronik yang dapat menyinkronkan waktu dan torsi yang diperlukan untuk membuat perpindahan gigi cepat dan halus.

Kelebihan dari sistem ini terletak pada kenyataan bahwa peralatan elektronik dapat bereaksi lebih cepat dan lebih tepat daripada manusia, dan keuntungan dari kepresisian sinyal elektronik memungkinkan operasi kopling otomatis tidak merepotkan pengemudi.

Poros

Transmisi Kopling Ganda

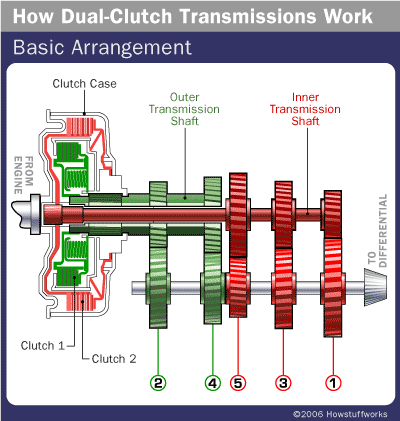

Poros transmisi ini berada di bagian jantung DCT. Tidak seperti gearbox manual konvensional, transmisi ini menampung semua persnelingnya pada satu poros input, DCT membagi roda gigi ganjil dan genap pada dua poros masukan. Poros luar dilubangi, memberi ruang bagi poros dalam, yang bersarang di dalam. Poros berlubang luar menyalurkan roda gigi kedua dan keempat, sedangkan poros bagian dalam menyuplai gigi pertama, ketiga dan kelima.

Diagram di bawah menunjukkan pengaturan ini untuk DCT lima kecepatan yang khas. Perhatikan bahwa satu kopling mengontrol gigi kedua dan keempat, sementara yang lain; kopling independen mengontrol gigi pertama, ketiga dan kelima. Itulah trik yang memungkinkan pergantian gigi secepat kilat dan menjaga pengiriman daya tetap konstan. Transmisi manual standar tidak bisa melakukan ini karena harus menggunakan satu kopling untuk semua gigi ganjil dan genap.

Kopling multi-pelat

Karena transmisi kopling ganda mirip dengan otomatis, Anda mungkin mengira itu membutuhkan torsi konverter, yang merupakan cara otomatis mentransfer torsi dari mesin ke transmisi. DCT bagaimanapun, tidak memerlukan torsi konverter. Sebagai gantinya, DCT yang saat ini ada di pasaran menggunakan kopling multi-pelat basah. Kopling "basah" adalah komponen kopling yang direndam dalam cairan pelumas untuk mengurangi gesekan dan membatasi produksi panas. Beberapa pabrikan mengembangkan DCT yang menggunakan kopling kering, seperti yang biasanya dikaitkan dengan transmisi manual, tetapi semua kendaraan produksi yang dilengkapi dengan DCT saat ini menggunakan versi basah. Banyak sepeda motor memiliki kopling multi-pelat basah.

Seperti torsi konverter, kopling multi-pelat basah menggunakan tekanan hidraulik untuk menggerakkan roda gigi. Cairan melakukan tugasnya di dalam piston kopling, terlihat pada diagram di atas. Saat kopling diaktifkan, tekanan hidrolik di dalam piston memaksa satu set bagian pegas koil, yang mendorong serangkaian pelat kopling bertumpuk dan cakram gesekan ke pelat tekanan tetap. Cakram gesek memiliki gigi internal yang berukuran dan dibentuk untuk menyambung dengan splines pada drum kopling. Pada gilirannya, drum dihubungkan ke set roda gigi yang akan menerima gaya transfer. Transmisi dual-clutch Audi memiliki pegas koil kecil dan pegas diafragma besar di kopling multi-pelat basahnya.

Untuk melepaskan kopling, tekanan fluida di dalam piston dikurangi. Hal ini memungkinkan pegas piston menjadi rileks (tidak tegang), yang mengurangi tekanan pada paket kopling dan pelat tekanan.

sumber: https://youtu.be/t8aGgSbtoJE

Transmisi Kopling Ganda Dulu, Sekarang dan Yang Akan Datang

Pria yang menemukan gearbox kopling ganda adalah Adolphe Kégresse, beliau pelopor dalam teknik otomotif. Pada tahun 1939, Kégresse mendapatkan ide untuk gearbox dual-clutch, yang ia harap dapat digunakan pada kendaraan Citroën "Traction" yang legendaris. Sayangnya, keadaan bisnis yang merugikan menghalangi perkembangan lebih lanjut.

Audi dan Porsche sama-sama menggunakan konsep kopling ganda, meskipun penggunaannya pada awalnya terbatas pada mobil balap. Mobil balap 956 dan 962C termasuk Porsche Dual Klutch , atau PDK. Pada tahun 1986, sebuah Porsche 962 memenangkan perlombaan Monza 1000 Kilometer World Sports Prototype Championship - kemenangan pertama untuk mobil yang dilengkapi dengan transmisi paddle-shift semi-otomatis PDK. Audi juga membuat sejarah pada tahun 1985 ketika mobil reli Sport quattro S1 yang dilengkapi dengan transmisi kopling ganda memenangkan tanjakan Pikes Peak, balapan di gunung setinggi 4.300 meter.

Komersialisasi transmisi kopling ganda, bagaimanapun, belum dapat dilakukan hingga saat ini. Volkswagen telah menjadi pelopor dalam transmisi kopling ganda, melisensikan teknologi DualTronic BorgWarner. Mobil Eropa yang dilengkapi dengan DCT termasuk Volkswagen Beetle, Golf, Touran, dan Jetta serta Audi TT dan A3; Skoda Octavia; dan Seat Altea, Toledo dan Leon.

Ford adalah pabrikan besar kedua yang berkomitmen pada transmisi kopling ganda, dibuat oleh usaha patungan 50/50 Ford Eropa dan pabrikan transmisi GETRAG-Ford. Ini mendemonstrasikan Sistem Powershift, transmisi kopling ganda enam kecepatan, di Frankfurt International Motor Show 2005. Namun, kendaraan produksi yang menggunakan Powershift generasi pertama akan memakan waktu sekitar dua tahun lagi.

Sumber:

Suresh. "Dual Clutch Transmission"

google.com

howstuffwork.com

wikipedia.com

autoworld.com

http://www.seminarprojects.com